乳化液废水处理系统技术

某钢厂冷轧乳化液废水设计处理能力为20m3/h,进水CODcr为10000 ~ 40000 mg/L,含油量为1000~5000mg/L/L,具有乳化程度高、化学性质稳定、化学成分复杂、油等有机污染物浓度高、可生化性差的特点。为了满足生产需求,需要对废乳化液进行预处理,处理后的出水并入稀碱油废水系统进行生化处理,最后经过超滤和反渗透处理后回用。乳化液废水处理系统原工艺为“调节池加热去除上层浮油+破乳+气浮+不锈钢超滤”。在处理过程中,由于水质不稳定,破乳时间短,效果差,油水相不能有效分离,气浮效果差,造成超滤膜污染严重。超滤运行每24小时必须进行化学清洗,清洗周期需要24小时以上,导致乳化液系统无法正常运行。

为了提高破乳和气浮效果,减少超滤膜污染,作者进行了系统工艺优化的实验研究。优化后的工艺为“调节池加热加酸破乳去除上层浮油+中和混凝+气浮”。经过试验,破乳和气浮效果得到有效改善。气浮后的出水已达到乳化液系统的水质要求,可直接纳入稀碱油废水处理系统进行二次处理。因此,在原工艺的基础上取消了超滤步骤,降低了超滤的维护、清洗、更换和运行费用。

本实验探讨了工艺优化对乳化液废水系统的影响,新工艺药剂的选择和药剂用量的确定。

1.系统水质要求和工艺优化

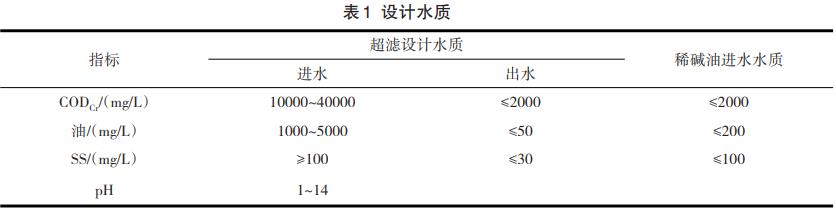

1.1水质要求见表1。

1.1.1运行情况

乳化液废水处理系统设计提升能力为20m3/h,进水主要污染物指标为:进水CODCr 10000 ~ 40000mg/L,含油量1500~5000mg/L,由于破乳和气浮效果差,不锈钢超滤进水CODCr 5000 ~ 30000mg/L,含油量1000~5000mg/L

1.2流程改进

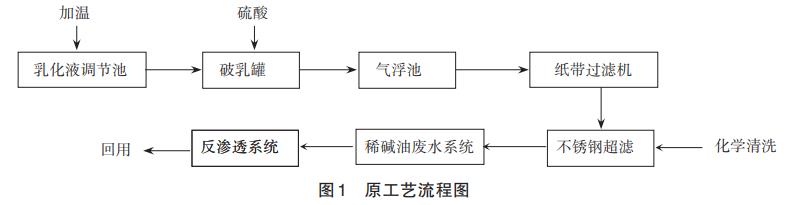

1.2.1原始流程图

从图1可以看出,该工艺流程将调节池加热至65℃,通过刮油器回收上层浮油,在破乳池中加入硫酸控制pH值进行破乳,破乳后自动流入气浮池,通过气浮去除水中悬浮的油颗粒和其他污染物。气浮池出水经纸带过滤器过滤去除杂质,自动流入超滤循环箱,经不锈钢超滤膜过滤后排入稀碱油废水处理系统进行二级处理。

运行中破乳效果不明显,气浮池CODCr去除率仅为50%左右,不锈钢超滤膜污染严重。不锈钢超滤膜每运行24小时需要进行24 ~ 48小时的化学清洗,清洗成本和清洗频率高,清洗不彻底,导致系统无法正常运行。

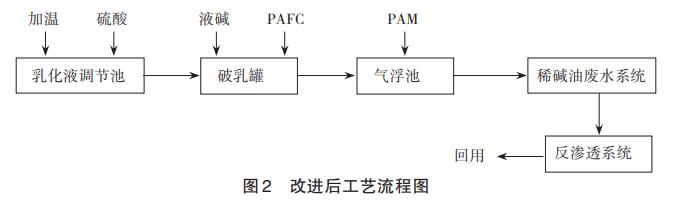

1.2.2优化工艺流程图

从图2可以看出,在此过程中,调节罐加热至65℃,并加入硫酸控制pH值进行破乳。通过回流操作,硫酸与废乳化液充分反应,增强破乳效果。上层浮油用刮油器回收,破乳罐前端加入液碱调节pH值至7~9,破乳罐出口加入PAFC混凝剂,气浮罐前端加入助凝剂PAM,气浮去除水中悬浮的油粒和明矾。优化后,气浮效果明显提高,CODCr去除率达93.7%,出水CODCr小于2000mg/L,含油量小于200mg/L,可直接纳入稀碱油废水系统,取消了原工艺中的超滤步骤,同时保证了乳化系统的正常运行。

2.优化实验研究试剂的选择。

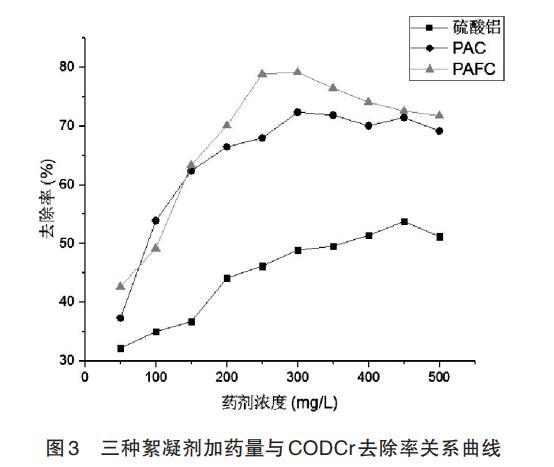

2.1絮凝剂的选择

选取经硫酸破乳并加热至65℃的乳化液调节池原水,在试验前用液碱中和。测试水样:CODCr含量为30346mg/L,pH值为7.8(以下简称乳液测试水样)。加入硫酸铝、聚合氯化铝和PAFC作为絮凝剂进行药物筛选实验。实验结果基于上清液的CODCr去除率,结果如图3所示。

从图3可以看出,在三种絮凝剂中,PAFC的效果最好。当PAFC浓度为250mg/L左右时,CODCr去除率可达78.9%,且絮体形成速度较快,沉淀时间较短。沉淀效果明显是由于其他两种絮凝剂。

2.2助凝剂的选择

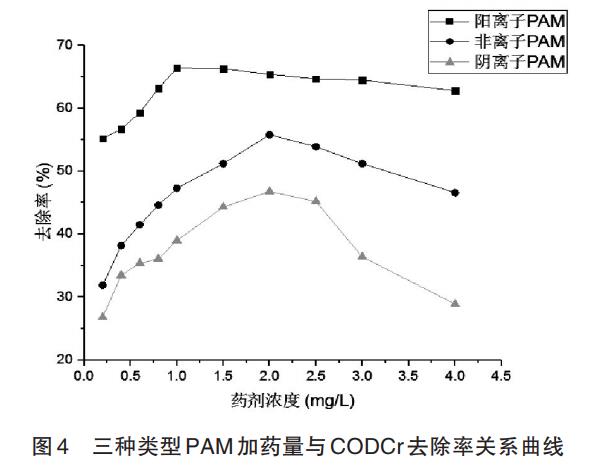

取乳化试验水样,加入阳离子PAM、非离子PAM和阴离子PAM进行药物筛选实验。实验结果基于上清液的CODCr去除率,结果如图4所示。

从图4可以看出,在三种类型的PAM中,阳离子PAM的效果最好,在投加浓度为1mg/L左右时,CODCr去除率可达66.4%,PAM可以中和电荷,压缩废水中乳化油的双电层,进一步破乳分离乳化油滴。而且有机助凝剂分子链长,可以桥接混凝形成的胶体颗粒,形成大而坚固的絮体。

2.3絮凝剂和助凝剂的复合实验

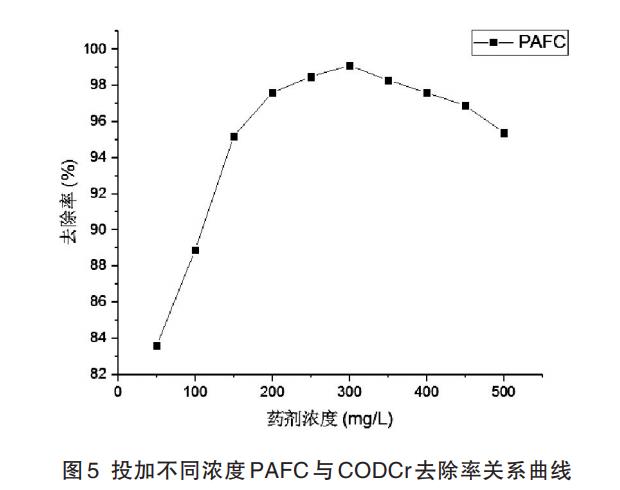

取乳化试验水样,加入不同浓度的PAFC并搅拌,再加入1mg/L阳离子PAM,然后通过简易气浮装置,模拟实际现场操作,取气浮后的出水测定CODCr含量。实验结果基于流出物的CODCr去除率,结果如图5所示。

从图5可以看出,PAFC投加量为300mg/L时效果较好,CODCr去除率可达99.1%。根据乳化液出水水质要求,实际运行过程中不需要控制很高的CODCr去除率。以本次实验水样为例,只有CODCr去除率大于93.4%,才能满足生产运行要求,因此PAFC的最佳投加量为200mg/L

3.现场测试

3.1根据小试结果,确定试剂的种类和用量。

根据中试结果,确定工艺流程如图2所示。破乳罐出水pH值调整为7~9,PAFC投加量约为200mg/L,阳离子PAM约为1 mg/L

3.2工艺设备参数

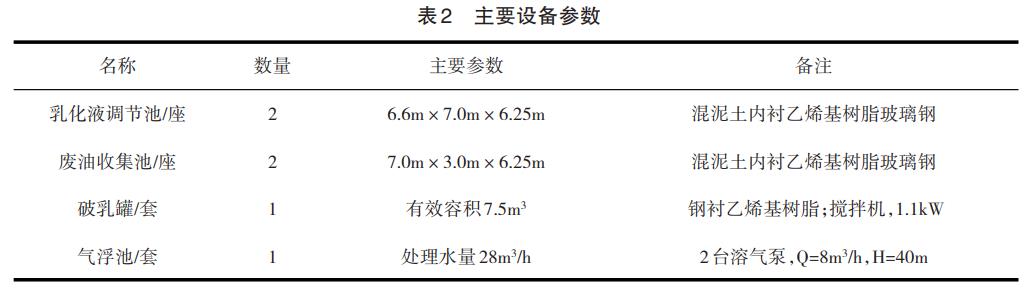

现场试验期间,具体操作设备参数见表2。

3.3现场测试结果

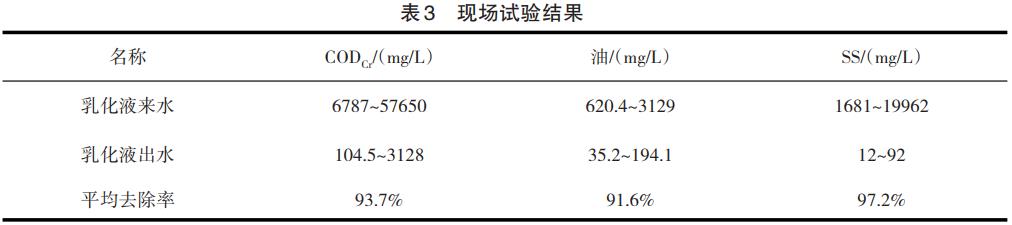

根据中试和现场人工加药试验的结果,确定图2的工艺流程满足乳化液废水处理的要求。为此,对现场加药管道进行了改进,增加了液碱、PAFC和PAM加药管道。完善后将进入试运营阶段,试运营期为一个月。测试结果见表3。

从表3可以看出,在为期一个月的试运行阶段,由于进水水质不同,根据出水效果调整了PAFC和PAM的投加量,其中PAFC的投加量低于50mg/L,高于600mg/L,阳离子PAM的投加量低于0.4mg/L,高于2.2mg/L,系统出水的CODCr去除率平均可达93.7%,因此, 此次工艺优化彻底解决了超滤严重结垢导致系统无法正常运行的问题,保证了乳化液系统的正常运行。

4.结论

(1)将原乳化废水的处理工艺由“调罐加热去除上层浮油+破乳+气浮+不锈钢超滤”优化为“调罐加热加酸破乳去除上层浮油+中和混凝+气浮”是可行的。优化后,系统出水CODCr去除率平均可达93.7%。

(2)现场试验表明,采用PAFC和阳离子PAM处理乳化液废水可以提高CODCr的去除率,并且需要根据不同的进水条件现场调整投加量,其中PAFC的投加量低于50mg/L且高于600mg/L,PAM的投加量低于0.4mg/L且高于2.2mg/L

(3)系统工艺优化后,气浮池出水水质稳定,可直接排入稀碱油废水系统进行二级处理,彻底解决了乳化液系统因超滤结垢严重而无法正常运行的问题。(来源:江苏晶科夏风环保科技有限公司)

免责声明:本网站内容来源网络,转载是出于传递更多信息之目的,并不意味赞成其观点或证实其内容真实性。转载稿涉及版权等问题,请立即联系网站编辑,我们会予以更改或删除相关文章,保证您的权利。

标签: 乳化液废水处理系统工艺

- 上一条含重金属废水的膜分离技术

- 下一条垃圾渗滤液脱氮的技术特点