高浓度偏二甲肼废液的近临界水氧化处理工艺

液体推进剂是液体火箭发动机的工作能源,是航天发展的关键物质基础,也是目前我国航天发射中用量最大的推进剂。UDMH)/ N2O4二元液体推进剂是我国航天发射场的主要液体推进剂,具有高能量、大比冲、常温贮存等特点。然而,UDMH推进剂具有致癌、致畸和致突变作用,造成严重的环境污染。随着我国环境污染物排放标准的不断提高,推进剂偏二甲肼生产企业因生产过程中污染物不符合排放要求而面临停产威胁,直接影响航天发射试验任务的实施。为此,开展了高浓度偏二甲肼废液无害化处理技术的研究。

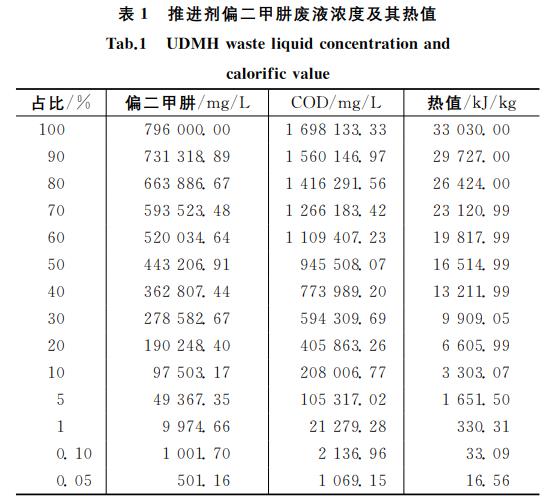

在推进剂的生产和使用过程中,会产生不同浓度的废液。生产过程中产生的废液来自精馏塔残液,废液中各种污染物成分复杂,其中偏二甲肼约占10%(质量比)。航天发射过程中产生的废液主要来自推进剂取样和测试过程,废液的主要成分是偏二甲肼。偏二甲肼会与环境空气中的氧气缓慢氧化,生成偏腙、四甲基四氮烯、氨、二甲胺等中间产物,其中一些毒性更大。为了便于实验研究,计算了不同浓度偏二甲肼废液的COD和热值,计算结果见表1。

不同浓度的偏二甲肼推进剂废液可采用相应的方法进行处理。取样和检测过程中产生的浓度接近纯偏二甲肼的液体,一般要经过精馏提纯后回收再利用。高热值废液可采用可控燃烧技术进行处理。一般认为,当有机废液的热值小于或等于3300 kJ/kg时,不足以满足蒸发所需的热量,燃烧过程所需的辅助燃料消耗较大,用燃烧法处理是不经济的。由表1可见,偏二甲肼废液热值≥3303.07kJ/kg时,其COD≥208006.77mg/L,溶液中偏二甲肼含量≥10%,可采用可控燃烧处理技术进行无害化处理。一般偏二甲肼废液浓度≤0.05%,对应COD≤1069.15mg/L的液体视为废水,可采用臭氧-紫外氧化技术进行无害化处理。对于0.05%-10%之间的高浓度偏二甲肼废液,目前还没有专门的处理技术。

超临界水氧化(SCWO)是利用水的超临界状态(TC=374.15℃,PC=22.13MPa),并加入一定量的氧化剂(氧气、空气或H2O2),使水中的有机物与氧化剂在超临界水均相体系中发生高效氧化反应,去除有机物的方法。该方法是一种净化效率高、反应速度快、分解彻底、无二次污染的处理技术,是一种极具潜力的绿色水处理技术。

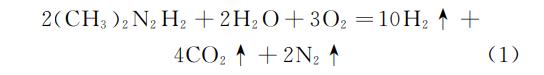

在前期研究的基础上,利用自行设计的超临界水氧化装置,开展了高浓度偏二甲肼废液近临界水处理的验证试验。近临界水氧化的控制条件是高于水的临界温度,低于水的临界压力,较低的操作压力可以提高系统的安全性,节约设备成本。偏二甲肼废液在近临界条件下氧化的化学反应方程式如式(1)所示:

1.测试零件

1.1测试设备

设计并加工了两套一体化连续流超临界水氧化反应装置,设计规模分别为2L/h和25L/h。该装置的最高温度为600℃,最高压力为26MPa。反应装置的材料为Inconel(R)625,是一种以Mo和Nb为主要强化元素的强化镍基变形高温合金。具有良好的耐腐蚀性和抗氧化性,从低温到980℃具有良好的拉伸性能和抗疲劳性能,能抵抗盐雾条件下的应力腐蚀。合金的具体成分含量如表2所示。

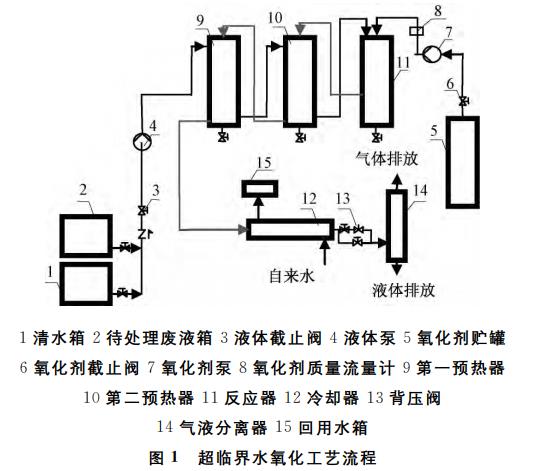

流程如图1所示。

处理系统由六部分组成:进料系统、预热系统、氧化剂供应系统、反应系统、冷却系统和汽液分离系统。

进料系统由清水罐、废液罐和液泵组成,向系统提供清水和偏二甲肼废液,液泵保证系统压力满足超临界和近临界压力要求;预热系统由第一预热器和第二预热器组成,将进料系统提供的清水或待处理废液加热至预定值,偏二甲肼废液由两级预热器加热,废液温度控制在380-400℃;氧化剂供应系统由氧化剂储罐(氧气瓶)、氧化剂泵和质量流量计组成。该过程中使用的氧化剂是工业氧气。氧化剂泵可用于向反应器中添加氧气。流量计可显示过程中所用氧气的瞬时流量和累积流量,氧气的用量可由氧化剂泵控制,以满足预定的用量比。反应系统包括反应器及其加热装置。待处理的偏二甲肼废液与氧气在反应器中高温高压下反应。废液反应后变成无机小分子物质,实现无害化。反应器的加热装置确保反应器中保持预定的温度。冷却系统包括冷却器和冷却介质供应设备。反应器中化学反应后的产物通过冷却系统变成常温液体。冷却介质是自来水,可以回收再利用。汽液分离系统将冷却器排出的液体分离成大气气体和大气液体,大气气体达标排放,大气液体在实验室取样分析,达标后排放。

为一体化连续流动试验装置设计了多级安全保护系统。在线温度和压力传感器安装在第一预热器、第二预热器、反应器和其他设备上。当温度和压力异常时,能自动控制并报警。系统配有安全阀,起到双重保护的作用。

1.2测试过程

前期在中北大学间歇反应器中进行了间歇流实验,初步探索了近临界水氧化高浓度偏二甲肼废液的可行性和反应条件。实验进一步确定了连续流反应器中的反应条件。试验分为小型试验和中型试验。试验废液取自某发射基地,接近纯液体,按需求稀释。实验中使用的氧化剂为工业氧气,加氧比是指实际加氧量与废液理论需氧量的比值。根据前面的实验结果,氧气的投加比一般控制在1.2 ∶ 1 ~ 2 ∶ 1。

试验过程:将待处理废液放入废液罐,向清水箱注入自来水,关闭背压阀和氧化剂系统,启动液泵,向系统注入清水,同时启动第一预热器、第二预热器和反应器的加热系统。当系统的温度和压力上升到预定值时,关闭清水截止阀,打开废液截止阀,打开背压阀,打开氧化剂罐截止阀和氧化剂泵,调节氧化剂质量流量计。将氧化剂的流量控制在设定的范围内,保持系统在预定的温度和压力范围内运行,处理后的气液混合物经冷却器冷却后进入气液分离器,实现气液分离,并取液体样品进行检测。

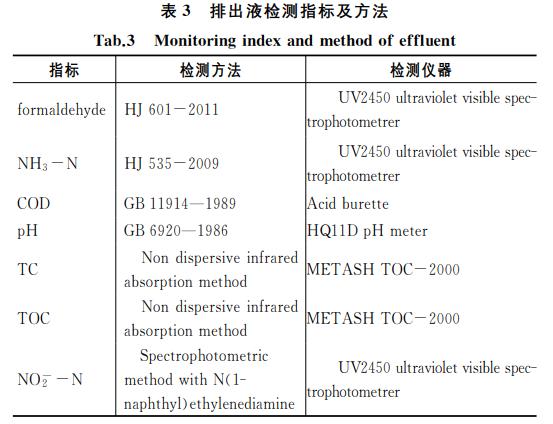

按照试验流程,系统稳定运行后,每隔一定时间取50 ~ 100 ml排出液。水样的检测指标为:COD、pH、氨氮、甲醛、苯胺、硝态氮。使用的检测方法和仪器见表3。

1.3反应器停留时间

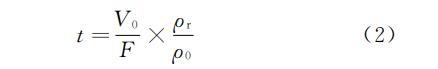

根据M.Victor等人的研究结果,停留时间可用公式(2)计算:

其中t-液体停留时间,s;

V0——反应器的有效容积,l;

F——试验过程或废液处理过程中的液体流量,L/s;

ρ——超临界或近临界条件下水的密度,g/cm3;

ρ0——常温常压下水的密度,1g/cm3。

根据水的过热蒸汽数据,绘制了不同压力条件下过热水密度随温度变化的曲线。如图2所示,从图中可以看出,在300 ~ 420℃范围内,不同压力下水的密度变化很大,因此在采用近临界水氧化技术处理有机废液时,应避开密度变化较大的区域。根据前期批量试验结果,处理偏二甲肼高浓度废液的压力在18 ~ 22 MPa,温度在480℃以上时,效果较好,本次连续流动试验的控制操作条件在此范围内。

根据20MPa,550℃时水的密度为0.0605g/cm3,2L/h反应器的有效容积为1.5L,停留时间为163s。25L/h反应器的有效容积为8L,停留时间为70s。

2.结果和讨论

2.1小规模测试

每升水中加入50毫升偏二甲肼废液,制成待处理废液,在2L/h试验装置上进行了小规模试验。控制系统温度在480℃以上,压力为18 ~ 22 MPa,反应器内氧气添加比为1.2∶1。在连续试验中,定期从处理液排放口取样进行实验室分析检测,同时取待处理的进料废液进行分析检测。结果如表4所示。

根据表4的结果,当原废液的COD为79846mg/L,氧气用量比为1.2∶1,停留时间为163s时,近临界压力下氧化后的出水COD和氨氮值均可达标,表明高浓度偏二甲肼废液在本实验条件下可以无害化达标排放。

2.2中型试验

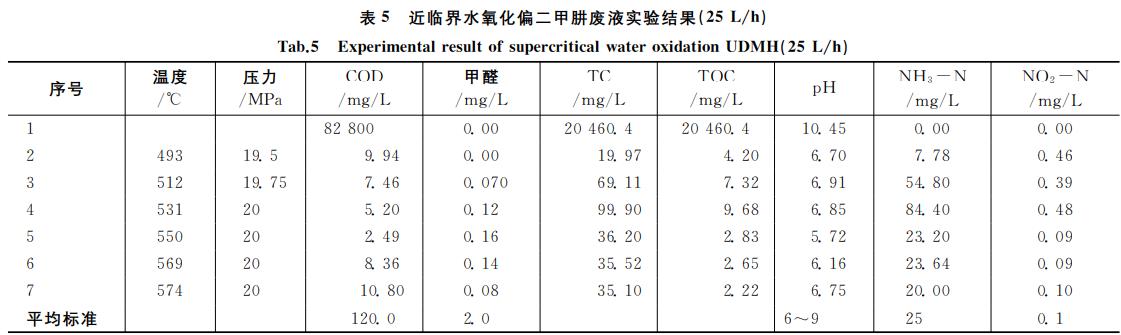

为了进一步验证试验装置放大后对有机污染物的处理效果,在小试的基础上,在25L/h的中型试验装置上进一步进行了放大规模试验,试验条件与小试基本相同。反应器内氧气添加比为1.3 ∶ 1 ~ 1.5 ∶ 1,原废液浓度约为5%,稳定运行后取样分析结果见表5。

根据表5的结果,当高浓度废液的COD高达82800mg/L,控制氧化压力在20MPa的近临界区,温度在550 ~ 570℃时,处理后的出水各项指标均能满足肼类燃料和硝基氧化剂污水处理的标准和排放要求(GJB3485A-2011)。

2L/h小型反应器停留时间为163s,25L/h反应器停留时间为70s。不同反应时间排放液中COD去除率均高于99.98%,COD低于标准120mg/L

总碳(TC)和总有机碳(TOC)的去除率均高于99.5%,在试验压力和温度范围内,出水TC和TOC的浓度很低,表明偏二甲肼中碳元素基本转化为无机碳。根据文献研究结果,超临界水氧化降解有机物过程中碳元素的主要降解产物是CO和CO2。随着温度的升高,C的氧化程度加深,不完全氧化产物Co。

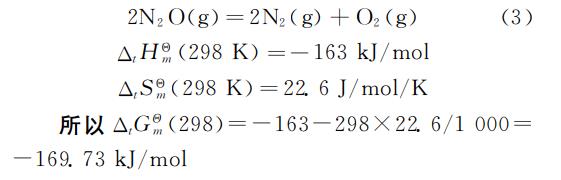

结果表明,超临界水氧化含氮有机物时,氮主要以N2和少量N2O气体放出[9],N(-III)被氧化,而N(+V)被还原为主要氧化剂,N2O是NH3持续氧化的产物,NH3氧化的活化能为156.8kJ/mol。反应条件在400℃以下,主要产物为NH3或NH4+。随着温度的升高,N2的比例增加。在较高温度下,560 ~ 670℃比NH3更有利于N2O的生成。当温度高于550℃时,出水氨氮随着温度的升高逐渐降低,出水亚硝酸盐氮浓度随温度变化不大。该实验的结果与上述研究中报道的结果一致。氨氮浓度随着温度的升高逐渐降低并趋于平缓,亚硝酸盐浓度在反应过程中始终较低。根据式(3)的热力学计算,N2O可以反应生成N2,其化学反应的吉布斯自由能在常温下为负,反应可以在常温下自发进行。因此,在反应条件下,偏二甲肼废液中的氮元素主要以氮气的形式排放,550℃以上出水氨氮和亚硝酸盐氮浓度低于25mg/L和0.1mg/L的排放标准,可以达到排放标准。

臭氧紫外光氧化或过氧化氢氧化推进剂偏二甲肼废液易产生亚硝基二甲胺(NDMA)和甲醛等有毒物质。本次实验多次排放液中未检出NDMA,稳定运行过程中甲醛含量低于2.0mg/L标准,实现了偏二甲肼废液的无害化处理。

2.3技术经济分析

与超临界水氧化技术相比,近临界水处理技术处理偏二甲肼废液具有一定的经济优势,主要体现在设备成本和运行成本上。

(1)设备成本。

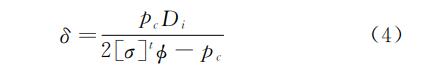

根据《固定式压力容器安全技术监察规程》(TSGR0004-2009)中压力容器的分类标准,在10 ~ 10~100MPa范围内工作的压力容器属于高压容器的范畴,偏二甲肼废液近临界水氧化处理装置属于高压反应釜的范畴。根据《压力容器》(GB 150.1 ~ 150.4-2011),当PC小于或等于0.4 [σ] t φ时,压力容器壁厚设计计算公式如式(4)所示:

其中δ是反应器的计算壁厚,mm;

PC——计算压力,MPa

Di——反应器的内径,毫米(mm);

σ ——试验温度的容许压力,MPa

[σ] t ——设计温度下的允许压力,MPa

T——设计温度,℃;

φ——焊接接头系数,一般取1.0。

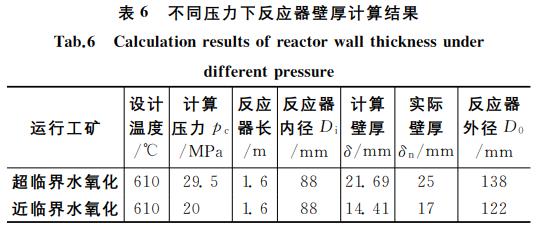

反应系统的操作温度一般为550 ~ 570℃,按最高操作温度不超过610℃设计计算。根据压力容器的规定,计算出该温度下的允许设计温度压力[σ]t为74.6MPa,处理高浓度有机废液时超临界水氧化的操作压力一般为22.5 ~ 29.5 MPa,本研究中的操作压力一般为18 ~ 21 MPa。根据反应器长度为1.6m,内径为88mm,计算结果见表6。

近临界水氧化的设备成本略低于超临界水氧化,主要体现在三个方面:①根据表6的计算结果,当近临界水氧化的反应压力从29.5MPa降低到21MPa时,反应器壁厚降低到68%(一般至少80%),反应器外径降低到88%,反应器是系统的核心单元。根据设计和加工经验,反应器单元的成本占系统总成本的50% ~ 70%。系统运行压力降低后,预热器和冷却器的壁厚减小,节省了设备材料。②反应压力降低后,可以减弱系统的腐蚀,减少反应器、预热器和冷却器在设计中的腐蚀裕量,从而节省设备材料;(3)管道、阀门、压力和温度监测器工作压力的降低也可以降低设备选型的成本。因此,设备系统的综合成本可降低20%左右。

(2)运营成本。

降低工作压力后,系统废液泵和氧化剂泵的额定功率降低,可降低运行成本和能耗。利用低压近临界水氧化的操作条件,可以减少反应器的投资,减缓反应器的腐蚀,节省操作能耗。根据实验室几个反应器的设计和运行经验,估计使用近临界低压反应器比超临界水氧化反应器可节省20%左右的投资。

3.结论

(1)在实验室前期批量试验的基础上,利用连续流氧化装置进行验证确认试验。为使出水氨氮达标,近临界水氧化高浓度偏二甲肼废液的工艺条件为T = 550 ~ 570℃,P=20MPa,氧气投加比为1.2 ∶ 1 ~ 1.5 ∶ 1。连续流动试验结果表明,原液的COD为82,800 mg/。

(2)偏二甲肼中碳元素主要转化为CO2,氮元素主要转化为N2,避免了有毒物质亚硝基二甲胺(NDMA)和甲醛的产生,实现了废液的无害化和无机化。

(3)在水的临界压力下操作,可以提高废液处理工艺的操作安全性,降低反应器的设计壁厚,减少设备投资和运行费用。该研究为偏二甲肼废液无害化处理的工程应用奠定了基础,可推广应用于偏二甲肼生产和使用中产生的废液处理,解决生产企业因污染物排放不达标而停产的问题。(来源:北京特种工程设计研究院)

免责声明:本网站内容来源网络,转载是出于传递更多信息之目的,并不意味赞成其观点或证实其内容真实性。转载稿涉及版权等问题,请立即联系网站编辑,我们会予以更改或删除相关文章,保证您的权利。

标签: 高浓度偏二甲肼废液近临界水氧化处理工艺

- 上一条水解-MBR工艺综合处理园区污水

- 下一条重金属废水问题及解决方案