电脱盐乳化废水处理装置废渣的应用

中国兰州石化公司炼油厂(以下简称兰州石化炼油厂)加工的原油主要是来自长庆、青海、南疆、北疆、吐哈、哈萨克等地的原油。原油经过两个常减压蒸馏装置的电脱盐系统处理后,电脱盐废水需送至下游电脱盐乳化废水处理装置进行油、水、渣三相分离。分离出的污油送至延迟焦化装置进行回收处理,合格污水送至工业/[/。近年来,原油逐渐变质,电脱盐乳化废水处理装置的废渣(以下简称废渣)逐年增加。一方面“三废”出厂成本逐年上升,另一方面原油加工损耗不断增加。考虑到环保、挖潜、增效的要求,兰州石化炼油厂从2017年8月起选择在300万t/a重油催化裂化装置(以下简称FCC装置)掺炼废渣。掺炼后,催化裂化装置运行稳定,相关设备无变化,液体收率、油浆收率、焦炭收率等主要技术指标无明显变化。

1.电脱盐乳化废水处理装置

1.1工艺流程

油水分离装置在将兰州石化炼油厂两个常减压蒸馏装置的电脱盐乳化废水输送到本装置的过程中,首先加入净化剂,打破废水中油包水的状态,使微小颗粒絮凝并增大到宏观状态。然后根据油、渣、水的密度进行分离。分离后的合格污水排至工业污水处理厂,油渣送至油渣分离系统进一步分离。

第一次除油器分离后,为严格保证废渣含油量达标,油渣分离单元将混合的污油和废渣输送到油渣分离罐,加入除油器F(作用原理与除油器相同),进行二次分离。分离完成后,合格污水从油渣分离罐底部排入污水处理厂,污油由回转泵送至污油储罐,废渣由回转泵送至废渣储罐。

1.2废渣产量及性质

从表1可以看出,2016年1月至2017年7月,废渣产量逐渐增加,月均635.17t。

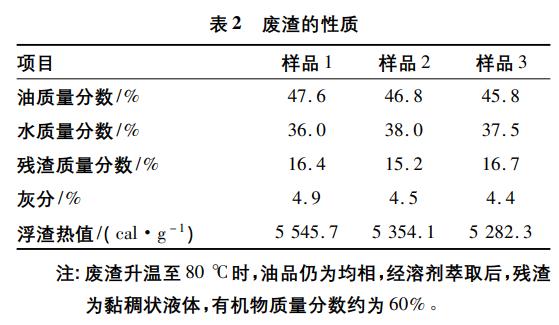

从表2可以看出,废渣中含油量高,大部分残渣属于有机物,可以作为重油加工装置的原料进行调合加工。同时废渣含水量大,粘稠,水和废渣不容易分离。因此,在处理废渣之前,需要在罐区充分静置升温脱水,最后在中间罐区根据含水量要求进行混合。由于废渣中的水不能完全分离,在运输、转移和搅拌过程中,要避免进入高温储罐或经过高温油泵,否则容易造成装置中高温稠油泵的泵抽空或密封泄漏。

2.废渣在催化裂化装置中的应用

2.1方案和流程

计划

根据废渣的性质,决定将废渣低比例、均匀地混入催化粗蜡油中间储罐,然后转运至催化裂化装置处理。废渣混合比[m(废渣)/m(催化蜡油),以下简称混合比]可根据催化粗蜡油中间储罐含水量不大于1.8%的要求灵活控制。

流动

(1)电脱盐乳化污水处理厂新增管道输送工艺,废渣先输送至罐区,采用4个1000m3储罐接收,保证一罐接收、两罐沉降脱水、一罐转运的连续运行模式。

(2)储罐接收废渣后,用盘管加热至80℃以上,然后静置脱水。

(3)脱水后的废渣按不超过1%的混合比连续均匀地混合到催化粗蜡油中间储罐中。

(4)催化原料蜡油中间储罐的原料馏程和含水量分析合格后,送至催化裂化装置处理。

2.2加工情况

2017年8月25日,8月28-29日,催化裂化装置进行了废渣掺炼的加工试验。催化蜡油原料中掺入的废渣总量为78.91吨,掺配比为0.66%。生料泵运行、装置运行、产品质量、混渣后产品分布均未发现异常。

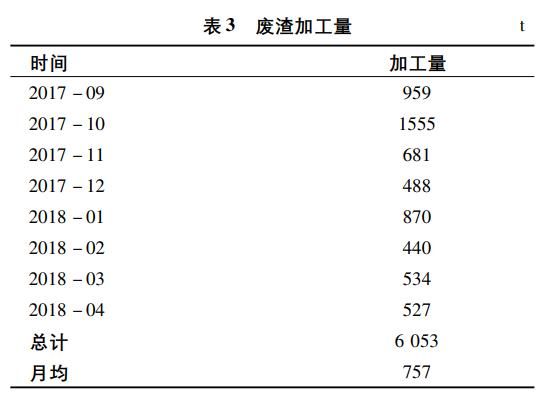

2017年9月,FCC装置开始连续掺炼加工废渣。从表3可以看出,2017年9月至2018年4月,月均废渣处理量为757t。

2.3应用效果

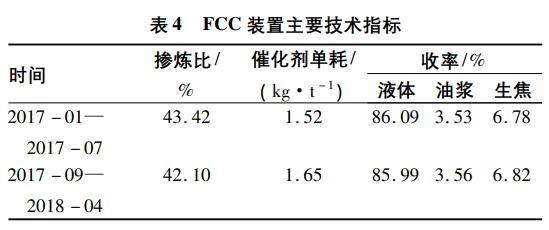

2017年9月至2018年4月,催化裂化装置掺炼少量北疆重油,原料性质略有下降,导致掺炼比[m(原料渣油)/m(原料蜡油+原料渣油),下同]略有降低。从表4可以看出,2017年9月至2018年4月(掺混废渣)与2017年1月至7月(未掺混废渣)的结果相比,催化裂化装置的主要技术指标,包括催化剂消耗和产品分布,没有发生明显变化。因此,适量的加工废渣不会影响催化裂化装置。

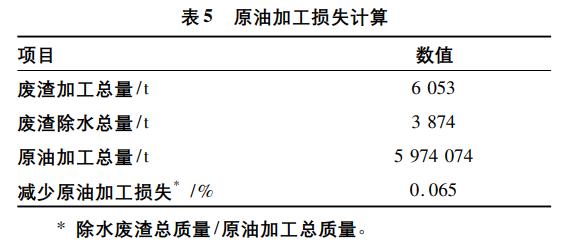

从表5可以看出,2017年9月至2018年4月,废渣产量为6053t,全部由FCC装置处理。按照废渣含水率36%计算,原油加工损失可降低0.065%。

3.结论

对兰州石化炼油厂常减压蒸馏装置的渣油进行了分析。鉴于其油、水含量高,残渣多为有机物,水与残渣分离困难等。废渣以低比例掺入催化粗蜡油中间储罐,在催化裂化装置上加工。掺炼废渣后,催化裂化装置运行稳定,催化剂单耗和产品分布无明显变化,可降低原油加工损失0.065%,实现废渣零排放。(来源:中国石油兰州石化公司炼油厂、中国石油燃料油有限公司)

免责声明:本网站内容来源网络,转载是出于传递更多信息之目的,并不意味赞成其观点或证实其内容真实性。转载稿涉及版权等问题,请立即联系网站编辑,我们会予以更改或删除相关文章,保证您的权利。

标签: 电脱盐乳化废水处理装置废渣的应用