厌氧膜反应器处理制药废水

制药废水是一种高SS、高浓度的有机废水,其中部分含有对微生物有毒的物质,使得废水处理困难且复杂。传统的制药废水处理方法包括絮凝沉淀、酸化调节、厌氧和好氧生化等。某制药厂废水处理工艺采用絮凝剂沉淀+水解酸化+厌氧(UASB)+好氧生物处理(ABR+A-O)+二沉池。工艺流程复杂,絮凝剂用量大,药剂成本高。本实验对废水采用了相对简单的处理工艺:沉淀+水解酸化+厌氧+膜处理工艺,取消了絮凝剂和二沉池的添加,节省了药剂费用。与MBR工艺不同,其自身产生的大量沼气和混合液迅速上升冲刷膜表面,无需添加曝气冲刷膜表面,是一种低能耗的处理工艺。实验数据为制药厂废水处理工程提供了理论指导。

1.实验装置和方法

1.1实验材料

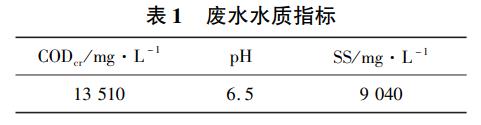

实验:废水来源于某制药厂的废水。这家工厂的产品是小诺霉素。采用发酵工艺。该废水是高SS、高浓度的有机废水。废水含有微生物在发酵过程中产生的其他代谢物。其属性见表1。

药厂废水中CODcr的浓度因生产批次不同而不同,范围为5000 ~ 15000mg/L,本实验药厂废水中CODcr的浓度为13510 mg/L。

厌氧微生物:采用制药厂废水处理站厌氧反应器底部的污泥,污泥初始接种量为8L,浓度为10000mg/L

组件:膜材料为PVDF,中空纤维帘式,孔径为0.1~0.3μm,膜面积为2.1364m2。

1.2实验装置

实验分为以下两部分。

预处理装置:预处理实验装置为沉淀+酸化罐,温控加热容积,温度控制在34~37℃。

厌氧膜反应器:自行设计的厌氧膜反应器实验装置,有效容积47L,材质为有机玻璃,装置保温。实验装置如图1所示。该装置包括反应缸、膜组件、出水箱、冲洗箱、进料泵、反冲洗泵、抽吸泵、进水管、出水管、排气管、水封装置和沼气流量计。

酸化后,通过计量泵将液体泵入膜厌氧反应器,通过湿式沼气流量计测量产生的沼气量。

1.3测试条件和操作参数

预处理实验

在预处理酸化池中加入一定量的污泥和废水,加热至37℃,废水在酸化池中停留一定时间(3h),废水由蠕动泵泵入厌氧膜反应器。

1.3.2厌氧膜处理实验

将实验废水和厌氧污泥按一定比例混合培养,加入一定量的厌氧微生物,污泥浓度为10g/L,为了改善污泥性能,加入弹性填料。在污泥培养期间,加入少量稀释的实验废水。经过24天的调试,运行稳定后,废水浓度和水量逐渐增加,稀释后的废水浓度为900 ~ 4330mg/L,新增废水量为2 ~ 2 ~ 20L

实验分为调试、低浓度和高浓度运行三个阶段,共运行164天。每天记录反应器中的pH值,观察真空压力、进料速率和沼气产率,并检测进出水的COD。在操作过程中,膜被反洗,进料的进料速率和pH值根据反应器中的pH值进行调节。

运营初期:调试运营期为24天,从2月28日至3月23日。二月份开始清水实验,测试膜通量。膜操作的初始通量设定为11.51升·米2·小时-1·升。

运行中期:3月24日至5月27日,低浓度运行期65天,投加污泥8L,废水COD 1210mg/L,稀释比为1: (6 ~ 20),将进料加热至37℃,逐渐将进料从300mL增加至6000mL,进料后回流6h,运行10天后产生气泡,15天后每天产生190mL沼气。

稳定运行期:5月28日-8月10日高浓度运行时间75天,废水稀释比为1: 3 ~ 1: 1 (COD为4430~13510mg/L),进料加热至37℃,酸化4-24h,进料由7L逐渐增加至24L,产气逐渐增加,多产沼气90L天。

2.结果和讨论

2.1废水CODcr去除率的影响分析

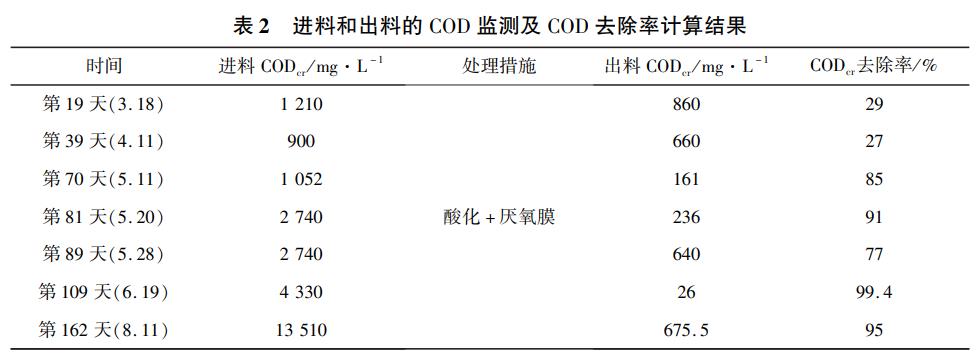

本实验根据运行阶段,分别在运行初期、中期和稳定期,即第19、39、70、81、89、109和162天,对厌氧膜反应器的进水和出水COD进行监测。进料和出料的COD检测和COD去除率计算结果见表2。

从表2的测试结果可以看出,废液的进料浓度按照运行的初期、中期和稳定期不断增加,进料的CODcr从900mg/L增加到13510mg/L,处理后出水的CODcr从860mg/L下降到26 mg/L,随着反应过程的不断进行,反应器中的微生物大量增加,CODcr去除率增加,COD去除率从27%增加到99.4%。实验结果表明,自行设计的厌氧膜反应器具有良好的有机物去除率。主要原因是:一方面,膜可以截留污泥和大分子有机物,从而降低出水COD浓度;另一方面,膜可以截留大量的微生物,从而提高了微生物对制药废水和中间代谢产物的降解效率,大大改善了出水水质,明显优于传统工艺处理的出水水质,与原制药厂厌氧出水(出水浓度为2200

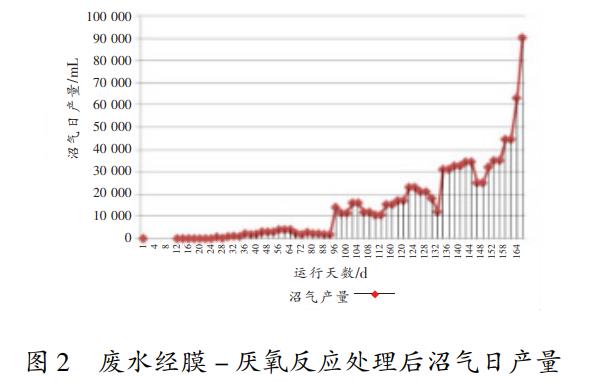

2.2沼气生产

沼气产量是厌氧消化效果的重要指标,日产气量可以用来判断厌氧反应的运行效果。作业期间,每天测量产气量,采用湿气流量测量。整个实验产气量见图2,膜处理生物气日产量与制药废水厌氧反应的关系。

从实验结果可以看出,1-13天是微生物驯化期,基本不产沼气,14-25天是微生物启动期,产气量在增加。日产气量在0.19-3升之间,26-164天为微生物生长期。产气量迅速增加,从40升到90升,从1-13升到90升,反应器中的产气量为1.2立方米/立方米。

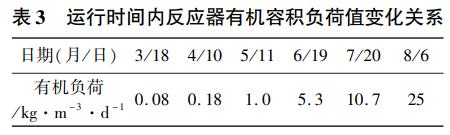

2.3有机容积负荷的变化

有机容积负荷是指单位容积池中单位时间内可以去除的有机物的量。根据进料量和COD去除量,可以计算出设备的有机容积负荷值,计算结果见表3。

运行初期,有机容积负荷为0.08kg/m3·d,随着进料量和COD浓度的增加,反应器内有机容积负荷进入稳定运行期。第157天,有机容积负荷增加到25kg/m3·d,高于传统厌氧反应器(有机容积负荷一般为5kg/m3·d)。由于膜和填料的截留,反应器含有高的有机容积负荷。

2.4反应设备中污泥浓度的变化

反应器内的污泥浓度值反映了微生物的含量,在不同的运行时间检测底部的污泥浓度。检测结果如表4所示。

随着实验的进行,底泥浓度发生了变化。从表4可以看出,实验运行初期反应器底部污泥浓度为0.2g/L,进入稳定运行期。第157天,反应器底部污泥浓度为30.1g/L,由于反应器膜的过滤,污泥被截留下来,减少了反应器中的污泥损失。污泥浓度越高,反应器中微生物越多,有利于有机物的降解。

2.5膜污染控制和膜清洗方式

膜运行一段时间后,膜的孔隙不可避免地会被污染物堵塞,导致膜通量逐渐降低,泵的吸入压头增大,影响膜的使用寿命。为了减少膜污染,本实验考虑了厌氧膜结构的设计、进水水质的调节、膜材料的选择和运行参数的优化。

2.5.1厌氧膜结构设计

一般来说,增加曝气强度和错流速度可以减少膜污染。江西省科学院能源研究所自主设计的反应器能产生大量沼气和混合液快速上升,增加沼气和混合液的强度和错流速度,冲刷膜表面,减缓膜污染。与好氧曝气相比,曝气不需要冲刷膜,具有低能耗的处理方法。

2.5.2调整进水水质。

进水中的一些纤维状杂质容易导致膜丝缠结,导致有效过滤面积减小,膜表面的冲刷作用。通常需要增加预处理设备来去除这些杂质。本实验使用的制药厂废水作为沉淀池进行预处理,可以去除大部分悬浮物。

膜材料的选择

不同材料制成的薄膜抗污染能力明显不同。实验比较了PSF、CA和PVDF膜的抗污染能力,发现PVDF膜的污染趋势较小。本实验选用了抗污泥能力强的PVDF膜。

优化操作参数

膜通量是决定膜运行周期的重要因素。通常,膜通量越低,膜污染发展越慢。但为了降低膜的投资成本,我们通常不采用很低的通量值,而是选择一个合适的通量条件,这样既可以减少膜的使用面积和投资成本,又不会导致膜污染的迅速发展。在本研究中,稳定运行期间的膜通量设定为6.5l·m2·h-1。

膜清洗方法

当膜污染发展到一定程度时,膜通量迅速下降,需要对膜组件进行清洗。清洗方法包括物理清洗、化学清洗或生物清洗。实验清洗方式为机械反洗+氧化剂化学浸泡。在操作的初始阶段,每隔3天用清水反冲洗膜。在操作的中间阶段,膜被堵塞。每天用清水冲洗,运行后期每2小时反冲洗一次。

3.结论

1)自行设计的厌氧膜反应器,其特点是自身产生的沼气和混合液冲刷膜表面,减少膜污染,与好氧曝气相比能耗低。反应器中带填料和膜的过滤器污泥损失少,微生物量多,底部污泥浓度高,为30.1 g/L

2)反应器有机容积负荷从0.08kg/m3·d提高到25kg/m3·d,日产气量从1.13L提高到90L,产气量达到1.2m 3/m3·d,处理后出水CODcr从860mg/L下降到26mg/L,COD去除率从27%提高到99.4%。实验结果表明,自行设计的反应器

3)本实验选用抗泥性强的PVDF膜,稳定运行的膜通量设定为6.5l·m2·h-1。膜清洗方法为机械反洗+氧化剂化学浸泡。(来源:江西省科学院能源研究所)

免责声明:本网站内容来源网络,转载是出于传递更多信息之目的,并不意味赞成其观点或证实其内容真实性。转载稿涉及版权等问题,请立即联系网站编辑,我们会予以更改或删除相关文章,保证您的权利。

标签: 制药废水处理厌氧膜反应器