电池污水处理可重复使用膜分离技术的应用

膜分离是一个压力驱动的过程,包括微滤、超滤、纳滤、反渗透等。分离主要基于渗透膜的选择性渗透。通过施加外部压力,水可以顺利通过膜,而其他化合物被膜部分或全部截留,从而达到分离目的。近年来,随着各行业排放标准的日益严格和水资源的日益短缺,膜分离技术在工业污水处理和循环利用领域得到了越来越广泛的应用。成熟的领域主要包括纺织染整、重金属废水、食品工业和造纸工业等。邵的研究表明,膜技术可用于纺织废水领域,色素去除率达99%,COD去除率达90%。在重金属废水处理方面,、庞、等。通过实验证明,使用纳滤膜技术不仅可以回收90%以上的废水,而且可以将其中有价值的重金属离子浓缩近10倍,使其具有回收利用的价值。在工业食品废水的处理中,夏先兵应用纳滤膜从海带加工废水中提取纯化了有价值的副产物甘露醇。杂质去除率可达90%,甘露醇可同时浓缩近3倍。在造纸废水处理方面,郭的研究表明,混凝与超滤组合处理制浆黑液和造纸白水,可达到GB3554-2008的排放标准,制浆黑液颜色由黑色变为无色透明。在电池行业污水处理,由于污水中TDS较高和用水要求较高的限制,目前膜分离技术在电池行业废水回用中的应用很少。

1.传统电池行业污水处理

1.1污水概况及水质

某化工厂主要生产电池级正磷酸铁,是汽车锂离子动力电池和储能电池正极材料的前驱体。其主要生产原理是铁盐、草酸盐或磷酸盐溶液在合适的反应条件下生成沉淀,然后过滤沉淀和反应溶液,分离除去沉淀产物中的金属和非金属杂质。生产主要分为两个阶段:粗产品和精炼。在粗品生产阶段,硫酸亚铁、磷酸、氨水、磷酸氢二铵等反应物在一定条件下生成磷酸铁,压滤得到的滤饼即为粗品。在生产阶段,没有应用和吸收粗品产生的排放污水。精炼阶段分为两个过程:氧化和老化。氧化过程是将硫酸通入滤饼中充分反应,然后通入大量纯化水(电导率≤10μs/cm)连续清洗60 ~ 90 min,除去滤饼中的金属和非金属杂质,保证产品达到电池级。这个过程会产生大量的氧化清洗污水。陈化过程是将磷酸通入压滤机的滤饼中充分反应,然后还通入大量纯化水(电导率≤10μs/cm)连续清洗60 ~ 90分钟,除去杂质。这个过程还会产生大量的老化清洗污水。氧化清洗污水和老化清洗污水是电池级正磷酸铁生产行业的主要污水来源,主要污染因子为氨氮、磷酸盐、硫酸盐和pH,典型废水水质指标见下表1。

1.2 污水处理及存在的问题

由于企业在工业园区内有成熟的配套管网和终端污水处理厂(采用A/O法作为主体处理,具有脱氮功能,但不具有除磷功能),本项目排水符合污水处理厂规定的进水标准(参照《污水综合排放标准》(GB8978—1996)三级排放标准,其TP排放要求≤ 5 mg。

该企业配套污水站采用传统处理工艺。所有污水在调节池中均化后,加入足够的熟石灰,控制污水的pH值在8 ~ 9左右,使污水中的磷酸盐被磷酸钙沉淀去除。废水经沉淀和砂滤后排放。反应原理如下:

根据表1中总磷含量,Ca(OH)2的理论用量约为1.5kg/t污水,但实际运行中,用量一般为8 ~ 10 kg/t污水,因此污水站一直存在运行成本高的问题。运行费用约为10元/吨污水,主要为添加的药剂费用。主要原因是:①Ca(OH)2的溶解度低,生成的磷酸钙沉淀颗粒附着在Ca(OH)2颗粒外部,导致反应不完全;② Ca(OH)2也可作为中和剂调节pH值。为了保证生成全部磷酸钙,反应的pH值一般控制在8 ~ 9左右,并加大试剂的用量。为了降低运行成本,可以考虑通过技术改造实现中水回用,从源头上减少处理规模。

2.膜分离技术处理电池工业废水

2.1小型测试和分析

为降低运行成本,考虑采用膜分离技术将生产污水氧化过程和陈化过程中的中水回用,从源头上缩小处理规模。由于该企业电池级产品的生产要求,中水水质必须达到电导率≤10μS/cm。应使用反渗透级膜组件。为了验证其可行性,用本项目污水进行了小型反渗透实验。

中试采用的工艺为“工程污水-原水泵-保安过滤器-增压泵-反渗透膜组件-出水”。膜组件为陶氏公司生产的单个BW30-4040反渗透膜组件,为卷绕式聚酰胺复合膜,单个有效面积7.2m2,标称脱盐率99.3%。小试过程中加入3ppm阻垢剂。实验表明,污水经过中试系统后,出水电导率可降至100 ~ 200 μ s/cm,具有良好的处理效果。但在运行中存在以下问题:①系统结垢快,清洗难:每天10小时小试,运行5天左右,膜组件严重结垢,经CEB酸洗、碱洗后无法恢复。同时,膜组件前端的保安过滤器必须每2天更换一次;②系统膜通量和回收率低:正常运行时膜通量约为8L/m2·h,回收率只能控制在40%以下,60%的浓缩液需要进一步处理;③虽然系统脱盐效果好,但产出水电导率达不到10μS/cm的生产要求。

产生上述问题的主要原因是:①项目污水中含有一定量的纳米级磷酸铁颗粒。电池级正磷酸铁产品颗粒为纳米级,但在氧化清洗和老化清洗过程中,压滤机滤布的孔隙不足以完全截留产品,少量的产品颗粒必然会进入污水中,造成膜组件前端的保安过滤器堵塞,孔径为5μm的保安过滤器无法完全截留,进一步导致膜组件结垢;②污水中含有一定量的铁离子和硫酸根离子。铁离子对聚酰胺复合膜的氧化起催化作用,而硫酸根离子可形成硫酸钙沉淀附着在膜表面,用CEB清洗很难去除。膜的永久性损伤,这是单级反渗透膜使用寿命短的主要原因;③污水中TDS过高,污水中TDS约为10000mg/L,已超过陶氏BW30系列膜组件的推荐入口要求,导致膜组件加速报废。

2.2处理过程分析

针对单级反渗透中试存在的问题,考虑进水水质,根据生产实时污水监测,生产污水氧化清洗工艺和老化清洗工艺的排水水质随清洗时间段的不同有明显差异。初始清洗阶段的排水中的污染物浓度特别高,而最终清洗阶段的排水中的污染物浓度非常低。下表2显示了每个清洗时间段的排水的典型水质。

因此,考虑将氧化清洗污水和老化清洗污水前期排放分别收集为高浓度母液,直接进入污水处理站,不考虑回收,中后期清洗污水分别收集后处理回用。根据持续跟踪监测,确定清洗前期污水在5分钟左右作为高浓度母液单独收集,其余为正常清洗污水。高浓度母液、氧化清洗污水和老化清洗污水的典型水质指标如下表3所示。

从表3可以看出,前期清洗污水作为高浓度母液单独收集后,虽然清洗污水总量只减少了30m3/d,但水质大大提高,大大降低了回收利用的难度。

从工艺流程上考虑。在以反渗透为主要处理方式的前提下,为了减少膜污染,延长膜使用寿命,前端预处理必不可少。

首先要去除污水中微量的纳米级磷酸铁颗粒,考虑采用超滤工艺。超滤筛孔径范围一般为1 ~ 20 nm,能有效去除磷酸铁颗粒,保证后续处理设施的运行。

其次,根据中试结果,单级反渗透出水的电导率为100 ~ 200 μ s/cm。为满足回用要求,需要考虑将后端与一级反渗透串联。

最后,通过分析混合清洗废水的水质并结合生产工艺可知,废水中的磷酸盐和硫酸盐对反渗透膜造成永久性污染是不可避免的,但可以考虑在两级反渗透前增加纳滤作为进一步预处理,以分担反渗透膜的污染压力,保证系统的整体使用寿命。纳滤是介于反渗透和超滤之间的压力驱动膜分离技术。具有独特的电荷效应和屏蔽效应。它对高价离子有很好的去除率。

2.3工艺流程的确定

综上所述,本工程污水采用“超滤+纳滤+两级反渗透”的处理工艺进行处理和回用。流程如图1所示。

本项目污水首先进入超滤系统,超滤系统采用陶氏公司生产的6个外压柱式中空纤维超滤膜组件,型号SFP2860,膜面积51m2,设计处理规模300m3/d,设计回收率90%,设计膜通量40l/m2·h;纳滤系统采用18个陶氏公司生产的卷绕式聚酰胺复合膜组件,型号NF270-400,共18个,膜面积37m2,设计处理规模360m3/d,设计回收率80%,设计膜通量20l/m2·h,三个6芯压力容器,2: 1两级布置,级内浓溶液回流设计;反渗透系统采用陶氏公司生产的卷绕式聚酰胺复合膜组件,型号BW30-400,膜面积37m2。一级反渗透系统采用18个膜组件,设计处理规模为360m3/d,设计回收率为75%,设计膜通量为17L/m2·h,采用3个2: 1两级布置的六芯压力容器。二级反渗透系统采用12个膜组件,设计处理能力270m3/d,设计回收率75%,设计膜通量20l/m2·h,两台六芯压力容器并联。一级和二级反渗透共用膜框架。其中,阻垢剂是在纳滤和反渗透系统之前添加的。为了保证产出水的最终pH值,在二级反渗透前加入适量的NaOH来调节进水的pH值。

2.4操作效果

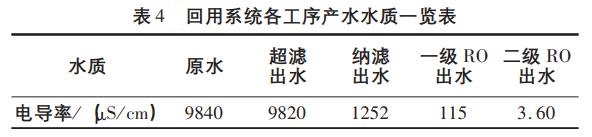

项目建成调试后,运行半年内回收率和膜通量均能达到设计要求,系统运行稳定。运行一年后,产水量略有下降,但系统最终出水电导率仍小于等于10 μ s/cm,出水流量为200 m3/d,超滤系统和纳滤系统CEB清洗周期为一个月/次,反渗透系统CEB清洗周期为两个月/次。直接运行费用约为6.0元/吨采出水。各处理工艺的典型原水水质和产水水质见下表4,典型进出水电导率和脱盐率见图2。

与原污水处理工艺相比,经膜处理工艺污水处理回用后,项目污水处理数量和排放量大幅减少,由原来的330m3/d减少到120m3/d(高浓度母液30 m3/d+回用系统排水90m3/d),污水排放量减少210。

3.结论

综上所述,采用膜处理工艺对电池化工行业项目污水进行处理和回用,具有良好的经济效益和环境效益。通过氧化老化过程中排水高、低浓度的质量控制,当低浓度污水进水电导率小于12000μS/cm时,采用“超滤+纳滤+两级反渗透”的处理工艺,脱盐率可达99.9%以上,出水电导率稳定在10μS/cm以内,可回用于生产电池级正磷酸铁。膜回收系统整体回收率67%,直接运行费用约6元/t采出水,超滤纳滤系统清洗频率1个月/次,反渗透系统清洗频率2个月/次,系统整体使用寿命一年以上,直接运行费用约6元/t采出水。(来源:中国医药集团联合工程有限公司)

免责声明:本网站内容来源网络,转载是出于传递更多信息之目的,并不意味赞成其观点或证实其内容真实性。转载稿涉及版权等问题,请立即联系网站编辑,我们会予以更改或删除相关文章,保证您的权利。

标签: 电池污水处理回用膜分离技术的应用